Dans divers paysages industriels, des complexes pétrochimiques à la fabrication pharmaceutique, une filtration efficace et fiable n’est pas simplement un composant mais un déterminant critique de l’intégrité opérationnelle et de la qualité du produit. La demande de solutions de filtration avancées augmente constamment, tirée par des réglementations environnementales plus strictes, la nécessité de produits finaux de pureté plus élevée et l’impératif de protéger les équipements sophistiqués en aval. Ce contexte souligne l’importance vitale des milieux de filtration à haute performance tels que le tube de filtre à mailles filaires et la cartouche filtrante. Ces éléments filtrants cylindriques robustes, avec précision à partir de maille métallique tissée en acier inoxydable à travers des processus tels que le roulement, le soudage ou la bordure, offrent une solution simple mais très efficace. Leur forte perméabilité et leur intégrité structurelle les rendent indispensables à la filtration primaire, à la sauvegarde des équipements sensibles et des systèmes de pipelines à partir d’impuretés particulaires dans les flux liquides et gazeux. Les industries allant du pétrole, des produits chimiques et des produits pharmaceutiques au traitement de l’eau, aux aliments et aux machines exploitent largement ces capacités de filtration pour maintenir l’excellence opérationnelle.

La polyvalence des filtres en filet métallique, englobant des options comme «Filtre de maillage en laiton», «Filter Steel Mesh», «Filtres de maillage galvanisés» et «Filtre de maillage en acier inoxydable» en ligne, permet des solutions personnalisées sur un spectre d’applications. Chaque matériau apporte des avantages distincts en termes de résistance à la corrosion, de tolérance à la température et de résistance mécanique, permettant aux ingénieurs de sélectionner le «maillage de filtrage» optimal pour des défis opérationnels spécifiques. La compréhension des nuances techniques, de la précision de la fabrication et des avantages d’application de ces filtres est primordial pour les décideurs B2B cherchant à améliorer la fiabilité du système et à réduire les frais généraux de maintenance.

Décodage Filtre Mesh métallique: matériaux, propriétés et applications

Les performances de tout système de filtration repose de manière critique sur le choix du matériau «filtre en métal». Différents métaux offrent des avantages distincts, ce qui les rend adaptés à des environnements opérationnels spécifiques. Par exemple, un «filtre en maille en laiton» est très apprécié pour son excellente conductivité électrique, sa bonne conductivité thermique et sa résistance aux acides non oxydistes et aux alcalis, trouvant souvent une utilisation dans les applications marines, les conduites de carburant et certains paramètres de laboratoire où les propriétés non fidèles sont bénéfiques. Inversement, le «maillage en acier filtrant», en particulier l’acier inoxydable, est le cheval de bataille de l’industrie en raison de sa résistance à la corrosion supérieure, de sa résistance à la traction élevée et de sa large tolérance à la température. Cela rend «Filtre Steel Mesh» idéal pour les environnements chimiques agressifs, les processus à haute température et les applications nécessitant une hygiène stricte, comme dans les secteurs alimentaires et pharmaceutiques.

Pour des applications cruciales moins exigeantes, mais encore, «les filtres à maillage galvanisés» fournissent une solution rentable. Le processus de galvanisation, qui implique le revêtement en acier d’une couche protectrice de zinc, améliore considérablement la résistance du maillage à la rouille et à la corrosion dans des conditions atmosphériques. Ces filtres sont fréquemment utilisés dans la filtration industrielle générale, les systèmes d’admission d’air et la séparation grossière des particules. Lorsque la précision et la fiabilité à long terme sont primordiales, en particulier dans les systèmes fluides critiques, les solutions de filtre à maillage en acier inoxydable en ligne sont souvent spécifiées. Ceux-ci sont conçus pour une intégration directe dans les pipelines, fournissant une filtration robuste et continue avec une perturbation minimale de l’écoulement. La sélection du bon matériel pour votre «maillage de filtrage» est une décision d’ingénierie critique qui a un impact sur la durée de vie, l’efficacité et le coût global du système.

Comparaison des types de filtres en maille métallique communs

Type de filtre | Matériau primaire | Résistance à la corrosion | Plage de températures (environ) | Avantages clés | Applications typiques |

Filtre en maille en laiton | Copper et alliage de zinc | Bon pour les acides non oxydants, les alcalis, l’eau salée | Jusqu’à 200 ° C (392 ° F) | Sans scapission, conducteur, esthétiquement agréable | Marine, filtres à carburant, décoratif, blindage EMI |

Filtre en acier (acier inoxydable) | Acier inoxydable (par exemple, 304, 316L) | Excellent, esp. 316L pour les chlorures | Jusqu’à 500 ° C (932 ° F) + | Haute résistance, large résistance chimique, hygiénique | Petrochimie, aliment et boisson, pharmaceutique, traitement de l’eau |

Filtres en maillage galvanisés | Acier enduit de zinc | Bon pour la corrosion atmosphérique | Jusqu’à 200 ° C (392 ° F) | Protection de rouille rentable et économique | Industrielle générale, filtration de l’air, environnements moins agressifs |

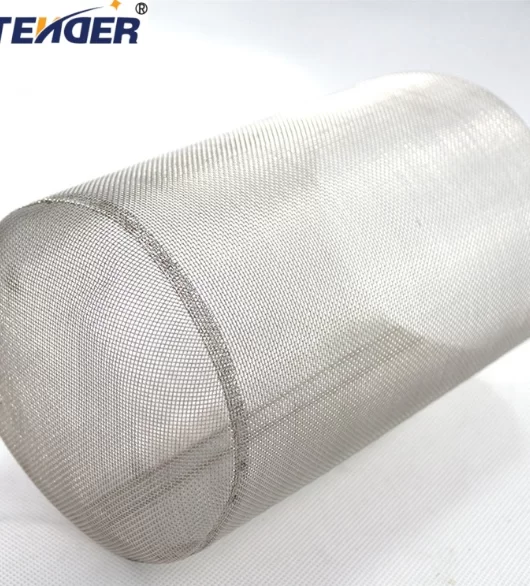

Fig 1: Exemple illustratif de filtres à maillage métallique personnalisés inspectés pendant la fabrication.

L’art et la science du maillage de filtre manufacturier

La production de composants de «maille de filtrage» de haute qualité, en particulier pour les «filtres à maillage métallique personnalisés», est un processus méticuleux exigeant une précision à chaque étape. Il commence généralement par la sélection de matières premières de qualité supérieure, qu’il s’agisse d’acier inoxydable, de laiton ou de fil galvanisé, garantissant le respect des normes internationales comme ASTM et DIN. Le processus de fabrication de base implique le tissage des fils métalliques en un motif de maillage, qui définit l’efficacité de filtration et les propriétés mécaniques. Ce tissage peut être un tissage, un tissage ou un tissage néerlandais, chacun offrant des caractéristiques distinctes en termes de taille des pores, de zone ouverte et de force. Après le tissage, le maillage subit une série d’opérations de formation de précision pour créer l’élément de filtre final, tel qu’un tube de filtre à mailles filaires tissé ou une cartouche.

Les étapes de fabrication clés comprennent:

· Tissage: des métiers à tisser de haute précision créent un maillage avec des tailles de pores cohérentes.

· Roulement / formage: le maillage tissé est ensuite roulé en formes cylindriques.

· Soudage: le soudage des coutures (par exemple, TIG, soudage au laser) est appliqué pour assurer l’intégrité structurelle et prévenir le contournement, crucial pour «filtre en acier» et «filtre à maillage en acier inoxydable» en ligne.

· Borquette / finition: les bords sont généralement renforcés ou plafonnés à l’aide de divers matériaux et méthodes pour améliorer la durabilité et empêcher l’entravage.

· Traitement de nettoyage et de surface: Les filtres sont soigneusement nettoyés pour éliminer les contaminants et peuvent subir une passivation pour une résistance accrue à la corrosion, en particulier pour l’acier inoxydable.

Tout au long de ces étapes, un contrôle de qualité rigoureux est maintenu, adhérant à des normes d’inspection internationales telles que l’ISO 9001 pour la gestion de la qualité et les normes matérielles spécifiques (par exemple, ANSI B31.3 pour la tuyauterie de processus). Les tests de performances comprennent l’analyse de la distribution des porenes, la mesure du débit et l’évaluation de la chute de pression. Cette approche stricte garantit que des produits comme les éléments de «filtre à maillage fin» offrent des performances cohérentes, offrant une efficacité énergétique supérieure en minimisant la perte de pression et une excellente résistance à la corrosion, conduisant à une durée de vie prolongée dans des environnements exigeants comme les plantes pétrochimiques et métallurgiques.

Spécifications techniques des cartouches de filtre à mailles filaires tissées

L’efficacité d’un tube de filtre à mailles filaires ou d’une cartouche filtrante est définie par une gamme de paramètres techniques critiques. Il s’agit notamment de la note de filtration nominale ou absolue, qui spécifie la taille minimale des particules conservées; le débit de conception, indiquant le volume de fluide traité par unité de temps; et la chute de pression initiale, une mesure de la résistance à l’écoulement. D’autres spécifications vitales englobent la composition des matériaux (par exemple, SS304, SS316L pour «Filtre Steel Mesh»), la température de fonctionnement et les limites de pression et les dimensions physiques telles que le diamètre et la longueur. Pour les applications nécessitant une sortie exceptionnellement propre, un «filtre à mailles fins» est conçu avec de très petites tailles de pores, souvent mesurées en microns, pour capturer efficacement les particules de submicron. Les ingénieurs doivent soigneusement prendre en compte ces spécifications pour garantir la compatibilité avec les exigences du système et pour optimiser les performances de filtration et les coûts opérationnels.

Vous trouverez ci-dessous un tableau illustrant les spécifications typiques des tubes de filtre à mailles filaires tissés, mettant l’accent sur les gammes disponibles pour les «filtres à maillage métallique personnalisés» pour répondre aux besoins industriels spécifiques.

Spécifications typiques pour les tubes / cartouches de filtre à mailles du fil tissé

Paramètre | Gamme / description |

Cote de filtration | 5 microns à 2000 microns (absolu ou nominal) |

Matériel | SS304, SS316, SS316L, laiton, acier galvanisé, Monel, Hastelloy |

Température de fonctionnement | -200 ° C à + 500 ° C (-328 ° F à + 932 ° F) selon le matériau |

Max. Pression de fonctionnement | Jusqu’à 50 bar (725 psi) ou plus pour les conceptions renforcées |

Plage de diamètre standard | 25 mm à 200 mm (1 pouce à 8 pouces) |

Plage de longueurs standard | 100 mm à 1000 mm (4 pouces à 40 pouces) |

Configurations de plafond final | DOE, SOE, fileté, bride, conceptions personnalisées |

Distribution des applications de cartouche filtrante du fil à fil filt

Pour illustrer davantage l’utilité généralisée de ces filtres, considérez un graphique à tarte conceptuel démontrant la distribution des applications typique par l’industrie. Sur la base des données agrégées de l’industrie, les secteurs principaux tirant parti des cartouches de filtre à mailles du fil tissée incluent:

· Petrochimie et pétrole et gaz: 30% (par exemple, pré-filtration, filtration de fluide de processus, filtration de carburant)

· Traitement de l’eau: 25% (par exemple, les eaux usées, l’eau potable, le prétraitement du dessalement, en particulier avec des «filtres en mailles galvanisées»)

· Alimentation et boisson: 15% (par exemple, clarification, filtration du sirop, filtration de l’eau procédé, nécessitant une «hygiène en acier filtrant»)

· Pharmaceutique et biotechnologie: 10% (par exemple, filtration de tampon, récupération des solvants, utilisant le «filtre à mailles fins»)

· Machines et hydrauliques: 10% (par exemple, filtration à l’huile de lubrification, nettoyage du liquide hydraulique, souvent avec un «filtre en maille en laiton» ou en acier inoxydable)

· Autres processus industriels: 10% (par exemple, Pulp & Paper, Mining, Power Génération)

Cette distribution met en évidence l’adaptabilité du filtre et le rôle critique dans divers processus industriels, mettant l’accent sur la pénétration et la polyvalence du marché en tant que technologie de base de «maillage de filtrage».

Solutions de filtrage avancées: filtres en filet fin et en ligne

Pour les applications spécialisées exigeant l’élimination supérieure des particules, le «filtre à maillage fin» joue un rôle pivot. Ces filtres sont conçus avec des tailles d’ouverture exceptionnellement petites, souvent jusqu’à quelques microns, en utilisant des techniques de tissage avancées. Cette capacité est essentielle dans les industries telles que les produits pharmaceutiques, où la prévention de la contamination par les particules est cruciale pour l’efficacité et la sécurité des produits, et dans la fabrication de produits chimiques de haute pureté, où même les traces d’impuretés peuvent compromettre les réactions ou les spécifications finales du produit. La conception méticuleuse d’éléments de «filtre à mailles fins» assure une surface élevée pour la filtration, traduisant par une durée de vie plus longue et une fréquence réduite de changements, améliorant ainsi l’efficacité énergétique en maintenant une dynamique de débit optimale et en minimisant les différentiels de pression sur des périodes prolongées.

En outre, le «filtre à maillage en acier inoxydable en ligne» est une pierre angulaire de la protection des processus, conçue pour une intégration transparente directement dans les systèmes de pipelines. Sa construction robuste de «Filtre Steel Mesh» (généralement SS304 ou SS316L) assure une résistance à la corrosion exceptionnelle, ce qui le rend adapté à des milieux agressifs et à des environnements à haute température. Les filtres en ligne agissent comme une première ligne de défense, protégeant les pompes, les vannes, les échangeurs de chaleur et l’instrumentation sensible des dommages causés par les débris et les particules. Cette approche proactive réduit considérablement les coûts de maintenance, prolonge la durée de vie de l’équipement et empêche les temps d’arrêt coûteux, offrant des économies opérationnelles à long terme substantielles. Les solutions de filtre à maillage en acier inoxydable «en ligne en ligne incarnent l’ingénierie de précision pour les applications industrielles critiques.

Fig 2: Exemple d’un filtre à maillage fin intégré dans un système en ligne pour la filtration liquide critique.

Expertise de personnalisation et d’ingénierie dans les filtres à maillage métallique

Bien que les éléments de filtre standard suffisent à de nombreuses applications, la complexité des processus industriels modernes nécessite souvent des «filtres à maillage métallique personnalisés». Des exigences spécialisées, telles que les débits uniques, l’élimination spécifique de la taille des particules, les dimensions non standard ou les conditions de fonctionnement extrêmes (température élevée, milieux corrosifs), appellent à des solutions d’ingénierie sur mesure. Un fabricant réputé propose des programmes de personnalisation complets, travaillant en étroite collaboration avec les clients de la conceptualisation de conception initiale à travers la sélection de matériaux, le prototypage et la production finale. Cette approche collaborative garantit que les «filtres à maillage métallique personnalisés» répondent précisément avec précision aux demandes opérationnelles et aux critères de performance, qu’il s’agisse d’un «filtre en maille en laiton» spécialisé pour la compatibilité chimique ou un «maillage en acier filtrant complexe» pour les systèmes à haute pression.

Lors de l’évaluation des fabricants pour des «filtres à maillage métallique personnalisés», les décideurs B2B devraient hiérarchiser plusieurs critères clés:

· Expertise en ingénierie: une équipe avec des connaissances approfondies en science des matériaux, la dynamique des fluides et la technologie de filtration.

· Capacités de fabrication: équipement avancé pour le tissage, le soudage et la formation de configurations de maillage diverses, y compris le «filtre à maillage fin» et les «filtres à maillage galvanisés».

· Certifications de qualité: respect des normes internationales comme ISO 9001 et des certifications spécifiques aux matériaux.

· Prototypage et test: Capacité à développer et à tester rigoureusement les prototypes pour valider les performances avant la production à grande échelle.

· Délai et évolutivité: horaires de production réactifs et capacité à évoluer pour des commandes plus importantes sans compromettre la qualité.

En s’associant à un fournisseur expérimenté et capable, les entreprises peuvent tirer parti de l’expertise spécialisée pour développer des solutions optimales de «filtrage» qui offrent une efficacité et une fiabilité inégalées.

Études de cas d’application et impact de l’industrie du filtrage du maillage

L’application pratique de la technologie de «maillage de filtrage» est mieux illustrée à travers des études de cas réelles démontrant son impact profond de l’industrie. Dans le secteur pétrochimique, par exemple, les cartouches de filtre à maille en acier inoxydable en ligne sont régulièrement déployées en amont de compresseurs et de turbines critiques pour éviter les dommages à l’échelle du tuyau et souder les scories, étendant considérablement les intervalles de service d’équipement et évitant les arrêts non planifiés coûteux. Une instance notable impliquait une raffinerie utilisant des éléments personnalisés «Filtre en acier» pour purifier les matières premières à huile brut, entraînant une réduction de 15% de l’encrassement du catalyseur et une augmentation substantielle du débit de traitement.

Dans l’industrie du traitement de l’eau, en particulier pour les systèmes d’eau potable municipaux, les «filtres en filet en mailles galvanisés» et les filtres en acier inoxydable sont essentiels pour éliminer les solides en suspension, protéger les membranes sensibles d’osmose inverse et garantir la conformité aux normes strictes de qualité de l’eau. Une usine de dessalement majeure a mis en œuvre avec succès une série de «filtres à maillage métallique personnalisés» de grand diamètre pour la pré-filtration, réduisant la turbidité de plus de 90% et prolongeant la durée de vie des filtres membranaires en aval de deux ans, un témoignage de la durabilité et de l’efficacité des solutions de maillage tissé. De même, dans l’industrie des aliments et des boissons, les éléments de «filtre à maillage fin» fabriqués à partir d’hygiène «Mesh en acier filtrant» sont indispensables pour clarifier les jus, filtrer les huiles comestibles et garantir la cohérence des produits, respectant souvent la conformité de la FDA pour un contact avec les aliments directs. Ces divers exemples soulignent la polyvalence et la contribution essentielle des solutions robustes de «filtrage» à travers des paysages industriels variés.

Fig 3: Une application industrielle présentant l’installation du maillage de filtrage dans un système à grande échelle.

Assurer la confiance et la fiabilité: notre engagement envers la qualité et le service

L’établissement et le maintien de la confiance sont fondamentaux dans le secteur de la filtration B2B. Notre engagement envers l’excellence est soutenu par l’adhésion rigoureuse aux normes de qualité internationales, y compris la certification ISO 9001: 2015, garantissant une qualité de produit cohérente de l’approvisionnement en matériaux à l’expédition finale pour tous nos “ filtres à maillage en laiton ”, “ Filter Steel Mesh ‘»et« Filtres de maillage galvanisés ». Pour les applications dans des industries sensibles comme les aliments et les produits pharmaceutiques, nos produits de «filtre à maillage fin» sont fabriqués conformément aux directives de la FDA, le cas échéant, fournissant une couche supplémentaire d’assurance concernant la sécurité et la pertinence. Nous nous associons également aux principaux organismes de l’industrie et tirons parti des tests tiers pour valider les données de performance de nos tubes de filtre à mailles filaires tissées et des cartouches de filtrage, fournissant des mesures transparentes et vérifiables sur l’efficacité de filtration, la chute de pression et la durée de vie.

Au-delà de la qualité des produits, nous priorisons le support client complet et la logistique fiable. Nos délais de plomb standard pour les produits courants en maille en acier inoxydable «en ligne» et «Filtre Metal Mesh» des produits sont généralement de 2 à 4 semaines, avec des options accélérées disponibles pour les exigences urgentes. Pour les «filtres à maillage métallique personnalisés», des calendriers spécifiques au projet sont établis en étroite consultation avec le client pour répondre aux fenêtres opérationnelles précises. Tous nos produits sont soutenus par une garantie robuste, couvrant les défauts de fabrication et garantissant que nos solutions de maille de «filtrage» fonctionnent comme spécifié. Notre équipe de support technique dédiée est disponible pour aider à la sélection des produits, aux conseils d’installation et au dépannage, assurant une intégration transparente et des performances optimales tout au long du cycle de vie du produit. Cette approche holistique garantit non seulement un produit, mais une solution de filtration complète construite sur la confiance et la fiabilité.

Questions fréquemment posées (FAQ) sur les filtres à maillage métallique

Q1: Quels sont les principaux avantages d’un tube de filtre à mailles filaires tissé sur d’autres milieux de filtre?

A1: Les filtres à mailles du fil tissé offrent une résistance mécanique supérieure, une résistance à haute température et une pression, une excellente compatibilité chimique et sont souvent nettoyables et réutilisables, entraînant une baisse des coûts d’exploitation et une durée de vie plus longue par rapport aux filtres à cartouche jetables. Ils maintiennent une structure de pores précise et stable pour des performances de filtration cohérentes.

Q2: Comment sélectionner le bon matériau pour mon `Filtre Metal Mesh`?

A2: La sélection des matériaux dépend de plusieurs facteurs: la corrosivité du fluide, la température et la pression de fonctionnement, la contrainte mécanique et la durée de vie souhaitée. Les aciers inoxydables (304, 316L) sont courants pour une large résistance, un «filtre en maille en laiton» pour les besoins non scarmands et des «filtres à maillage galvanisés» pour une résistance à la corrosion atmosphérique économique. Consultez notre équipe technique pour des recommandations spécifiques.

Q3: Quelle est la signification de la «note de filtration» pour un «filtre à maillage fin»?

A3: L’évaluation de filtration indique la plus petite taille de particules que le filtre peut capturer efficacement. Pour un «filtre à mailles fins», cela est généralement exprimé dans les microns (µm). Une note "absolue" spécifie qu’un certain pourcentage (par exemple, 99,9%) de particules supérieures à cette taille est supprimé, tandis qu’une note "nominale" est moins précise, représentant une taille moyenne de pores ou une efficacité d’élimination typique.

Q4: Les «filtres à maillage métallique personnalisés» peuvent-ils être fabriqués à des dimensions spécifiques ou à des connexions finales?

A4: Absolument. La personnalisation est une résistance clé des filtres à mailles filaires tissées. Nous offrons une fabrication sur mesure pour des «filtres à maillage métallique personnalisés» pour correspondre aux dimensions précises, aux débits, aux configurations de capuchon final (par exemple, double extrémité ouverte, à ouverte unique avec des raccords spécifiques, des connexions filetées) et des combinaisons de matériaux spécialisées pour intégrer de manière transparente dans les systèmes existants.

Q5: Quelles sont les industries typiques qui utilisent des produits de filtre à maillage en acier inoxydable en ligne?

A5: «Les unités de filtre à maillage en acier inoxydable en ligne sont largement utilisées dans divers secteurs, notamment la pétrochimie, le pétrole et le gaz, le traitement de l’eau, la nourriture et les boissons, la fabrication pharmaceutique et générale. Ils servent de protection cruciale pour les pompes, les buses, les échangeurs de chaleur et autres équipements sensibles en aval contre les contaminants solides dans les pipelines.

Q6: Comment le processus de fabrication assure-t-il la qualité et la durabilité du «maillage en acier filtrant»?

A6: La qualité et la durabilité sont assurées par le tissage de précision pour la taille des pores uniformes, les techniques de soudage robustes (comme le soudage TIG ou le laser) pour l’intégrité des coutures et une bordure méticuleuse pour éviter l’effilochage. La post-production, les filtres subissent un nettoyage approfondi et souvent une passivation pour l’acier inoxydable, suivi de vérifications de qualité rigoureuses, notamment l’inspection visuelle, la vérification dimensionnelle et parfois les tests de chute de débit / pression, l’adhésion aux normes ISO.

Q7: Quelle est la durée de vie attendue d’un élément de «filtrage de filtrage», et comment peut-il être maximisé?

A7: La durée de vie du «maillage de filtrage» varie considérablement en fonction des matériaux, des conditions de fonctionnement, des caractéristiques des fluides et de la maintenance. Les filtres en acier inoxydable peuvent durer plusieurs années avec des soins appropriés. Pour maximiser la vie, assurez-vous une sélection correcte des matériaux pour l’application, adhérez aux paramètres de fonctionnement recommandés (pression, température), mettez en œuvre un régime de nettoyage régulier (lavage à contre-courant, nettoyage à ultrasons) et remplacez les éléments lorsque les limites de différentiel de pression sont atteintes.

Conclusion

En conclusion, le déploiement stratégique de tubes de filtre à mailles filaires tissés et de cartouches de filtrage, y compris des variantes spécialisées comme «Filtre de maille en laiton», «Filter Steel Mesh», «Filtres de maillage en acier inoxydable», «filtre à maillage fine» et un filtre en acier inoxydable en ligne. Ces solutions robustes et polyvalentes de maille de filtrage »sont indispensables pour protéger l’équipement critique, assurer la pureté des produits et se conformer à des normes environnementales et de qualité strictes. En comprenant les diverses propriétés des matériaux, les processus de fabrication précis et les «filtres à maillage métallique personnalisés» disponibles, les parties prenantes B2B peuvent prendre des décisions éclairées qui conduisent à une efficacité accrue, à une durée de vie de l’équipement prolongé et à des économies de coûts importantes. Notre engagement envers la qualité, l’expertise technique et le support client complet garantit que nous fournissons non seulement des produits de filtration, mais des solutions fiables à long terme qui stimulent le succès industriel.

Références

1. ISO 9001: 2015 Systèmes de gestion de la qualité – Exigences. Organisation internationale pour la normalisation.

2. Normes internationales ASTM sur le maillage métallique et le tissu métallique à des fins de test.

3. Manuel des ingénieurs chimiques de Perry, 9e édition. McGraw-Hill Education.

4. Règlement sur la Food and Drug Administration (FDA) pour les matériaux en contact avec la nourriture.

5. "Principes et pratiques de filtration et de séparation" par MJ Matteson et C. Orr. CRC Press.

Informations de contact

Quick Link

Product

Copyright © 2025 Anping Tengde Metal Wire Mesh Products Co., Ltd.All Rights Reserved. Sitemap | Privacy Policy

Please leave us a message and we will get back to you shortly.

If you are interested in our products, you can choose to leave your information here, and we will be in touch with you shortly.