Dans divers secteurs industriels, la demande de solutions de filtration sophistiquées augmente en raison du contrôle de la qualité strict, des réglementations environnementales et de l’impératif pour l’efficacité opérationnelle. Les filtres en maillage métallique, englobant une gamme de matériaux et de conceptions, se présentent comme des pierres angulaires de ces systèmes de filtration. De la sauvegarde des machines délicates à la garantie de la pureté du produit, leur rôle est indispensable. Cet aperçu complet plonge dans le monde complexe du maillage de métal filtrant, explorant sa dynamique de marché, ses prouesses techniques et les solutions sur mesure offertes par la fabrication moderne. Comprendre les nuances de matériaux comme le filtre en laiton et le maillage en acier filtrant est crucial pour les ingénieurs et les spécialistes des achats qui recherchent des performances optimales dans des environnements exigeants. L’évolution des techniques de fabrication permet désormais de filtres à maillage métallique personnalisés hautement spécialisés, relever des défis uniques dans diverses industries, améliorant ainsi l’intégrité globale du système et la longévité. L’innovation continue dans le filtrage de la technologie du maillage garantit que les industries peuvent répondre aux demandes futures de processus plus propres et une qualité de produit plus élevée.

Le marché de la filtration industrielle est motivé par une confluence de facteurs, notamment la poussée mondiale de la durabilité, l’augmentation de l’automatisation de la fabrication et la nécessité d’une pureté plus élevée dans les produits finaux. Cela a conduit à une absorption significative dans les solutions avancées de maillage métallique de filtre, avec un accent particulier sur la durabilité, la résistance chimique et les capacités de filtration précises. Les tendances émergentes mettent en évidence un changement vers des pratiques de fabrication plus durables, où les composants du filtre doivent non seulement fonctionner exceptionnellement, mais également contribuer à l’efficacité énergétique et à la réduction des déchets. Le développement de nouveaux alliages et technologies de revêtement étend en outre l’applicabilité de ces filtres, permettant leur utilisation dans des conditions auparavant difficiles. Alors que les industries continuent d’évoluer, la demande de maillage de filtrage haute performance ne fera que s’intensifier, faisant de la sélection des bons médias de filtration une décision stratégique critique.

Comprendre les cartouches de filtre à mailles métalliques: Aperçu du produit

Notre cartouche de filtre à mailles métalliques est conçue pour une filtration primaire et une protection d’équipement primaires robustes dans diverses applications de liquide et de gaz. Avec sa structure simple inhérente et sa forte perméabilité, ce produit excelle dans le filtrage des impuretés des particules, protégeant ainsi l’équipement en aval ou les systèmes de pipelines entiers. Sa conception priorise l’efficacité de l’écoulement et l’intégrité structurelle, ce qui en fait un choix idéal pour les stades de pré-filtration où une élimination grossière à moyenne des particules est nécessaire. Le choix du matériau, tel qu’un filtre à maille en laiton spécialisé ou un maillage en acier de filtre robuste, dicte sa compatibilité chimique et sa résistance à la température, garantissant des performances fiables à travers un spectre de paramètres opérationnels. La polyvalence de ces cartouches permet de leur intégrer dans divers conceptions de logements, offrant des solutions adaptables pour un large éventail de besoins de filtration industrielle.

L’efficacité d’une cartouche de filtre à mailles métalliques découle de son diamètre de fil soigneusement sélectionné, de son schéma de tissage et de sa construction globale. Ces éléments déterminent collectivement sa cote de micron et sa capacité de rétention de saleté. Pour les applications exigeant une résistance à la corrosion élevée, un filtre en maille en laiton peut être préféré, tandis qu’un maillage en acier filtrant (catégories en acier inoxydable comme 304, 316, 316L) offre une résistance supérieure et une compatibilité chimique plus large, ce qui en fait une sélection courante dans les industries pétrochimiques ou pharmaceutiques. La construction robuste permet un nettoyage facile et une durée de vie prolongée, ce qui se traduit par des coûts d’entretien réduits et des temps d’arrêt minimisés. Cela fait de notre cartouche filtrante à mailles métalliques un composant rentable et très fiable pour maintenir la propreté et l’efficacité du système.

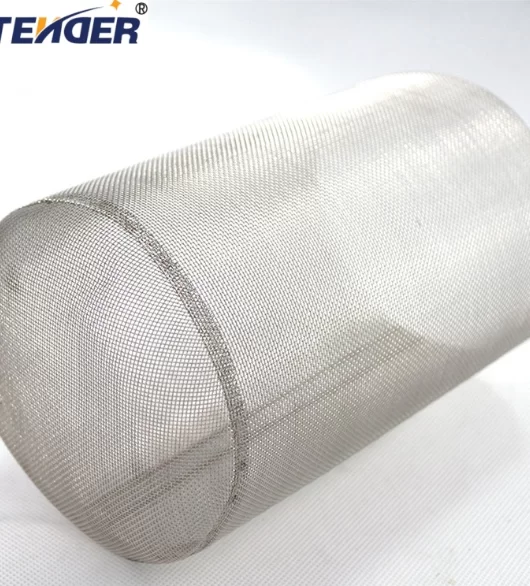

Figure 1: Cartouche de filtre en maille en laiton typique pour diverses applications.

Excellence manufacturière: fabrication de filtrage à haute performance

La production de maille de filtrage de haute qualité, en particulier des articles spécialisés comme le filtre en laiton et le maillage en acier filtrant, est un processus méticuleux exigeant une précision à chaque étape. Il commence par la sélection de matières premières premium, telles que des alliages de laiton spécifiques pour la résistance à la corrosion ou divers grades d’acier inoxydable (par exemple, SS304, SS316, SS316L) pour une résistance accrue et une compatibilité chimique. Après la sélection des matériaux, le processus de dessin du fil réduit les tiges métalliques en fils fins de diamètres précis. Ces fils sont ensuite tissés à l’aide de métiers à tisser avancés pour créer divers motifs de maillage, notamment un tissage simple, un tissage à trépillage et un tissage néerlandais, chacun offrant des caractéristiques de filtration distinctes comme la zone ouverte, le débit et la rétention des particules. Cette étape fondamentale est essentielle pour assurer l’intégrité et les performances du produit final Metal Mesh.

Pour les filtres à maillage métallique personnalisés, le processus de fabrication implique souvent des étapes supplémentaires telles que la coupe, l’estampage ou le soudage CNC pour former des formes et des tailles spécifiques, telles que les disques, les cylindres ou les structures multicouches complexes. La phase de fabrication des cartouches filtrantes comprend le plissage du maillage pour augmenter la surface, formant des formes cylindriques et des capuchons d’extrémité de soudage, en utilisant souvent le soudage TIG ou au point pour les coutures robustes. Tout au long de ces processus, la stricte adhésion aux normes internationales telles que les directives ISO 9001 et ANSI pour la précision dimensionnelle et les spécifications des matériaux est maintenue. Les contrôles de contrôle de la qualité, y compris les inspections visuelles, les tests de pression en rafale et les tests de points de bulle, sont régulièrement effectués pour garantir l’intégrité et les performances de chaque composant de maillage de filtrage. Cette approche rigoureuse garantit que chaque filtre quittant l’installation répond aux normes les plus élevées pour les applications industrielles critiques, y compris celles des secteurs pétrochimiques et de production d’électricité.

Figure 2: Exemple de fabrication de précision pour les filtres à maillage métallique personnalisés.

Spécifications techniques et mesures de performance

La sélection du maillage de métal filtrant approprié nécessite une compréhension détaillée de ses spécifications techniques. Les paramètres clés comprennent la note de micron, qui définit la plus petite taille de particules que le filtre peut retirer de manière fiable; Composition du matériau (par exemple, SS304, SS316L, laiton, monel, galent) affectant la résistance à la corrosion et les limites de température; et le type de tissage impactant le débit et la résistance mécanique. Par exemple, un maillage en acier filtrant en tissage simple offre une bonne zone ouverte et une structure stable, tandis qu’un tissage néerlandais offre une filtration plus fine avec une capacité de retenue de saleté plus élevée. Les caractéristiques de la chute de pression à travers le filtre sont également cruciales pour l’efficacité du système, influençant directement la consommation d’énergie. Les températures de fonctionnement typiques pour les filtres en acier inoxydable peuvent varier de -200 ° C à 500 ° C, tandis que les options de filtre en maille en laiton fonctionnent généralement efficacement jusqu’à environ 200 ° C, ce qui rend le choix des matériaux essentiel pour des applications spécifiques.

Analyse comparative des paramètres de maillage de filtrage des clés

Paramètre | Filtre en maille en laiton | Filtre Mesh en acier (SS316L) | Filtres en filet en métal personnalisés (par exemple, Monel) |

Composition des matériaux | Alliage de cuivre-zinc (par exemple, Cu 65%, Zn 35%) | Acier inoxydable (CR 16-18%, NI 10-14%, MO 2-3%) | Alliage de nickel-copper (par exemple, NI 63%, CU 30%) |

Résistance à la corrosion | Bon pour l’eau, certains produits chimiques; Pauvre en acides / ammoniac | Excellent dans la plupart des environnements industriels, acides, chlorures | Exceptionnel dans l’eau de mer, acides forts, solutions alcalines |

Température de fonctionnement maximale | ~200 ° C (~ 390 ° F) | ~500 ° C (~ 930 ° F) | ~480 ° C (~ 900 ° F) |

Résistance mécanique | Modéré | Haut | Haut |

Évaluation typique de Micron | 20 – 500 microns | 2 – 2000 microns | 1 – 1000 microns (hautement personnalisable) |

Cas d’utilisation primaires | Filtration d’eau, écrans d’insectes, utilisations décoratives | Traitement chimique, pétrole et gaz, pharmaceutiques, aliments et boissons | Environnements marins, aérospatiaux, hautement corrosifs |

Cartouche filtrante en mailles: indicateurs techniques clés

Indicateur | Plage de valeur | Implication |

Efficacité de filtration | Jusqu’à 99,9% (absolu) | Élimination élevée de tailles de particules spécifiques, critiques pour la pureté des produits. |

Pression différentielle (propre) | Typiquement <0,1 bar (1,5 psi) | Faible consommation d’énergie, restriction de débit minimale. |

Capacité de rétention de saleté | Jusqu’à 5 kg / m2 (Dépendant des supports) | Durée de vie prolongée, fréquence réduite de nettoyage / remplacement. |

Perméabilité (Darcy) | Varie avec le type de maillage (par exemple, tissage simple> tissage néerlandais) | Indique une facilité de flux de fluide à travers le filtre, crucial pour le débit. |

Nettoyabilité | Excellent (lavage à contre-courant, ultrasons, chimique) | Réutilisable, rentable à long terme. |

Intégrité de soudure | 99,9% sans fuite (validé par Bubble Point Test) | Assure aucune contournement de liquide non filtré, critique pour la filtration absolue. |

Les paramètres détaillés ci-dessus illustrent pourquoi la sélection méticuleuse d’une cartouche de filtre à mailles métalliques est primordiale. Les fabricants fournissent souvent des courbes de caractéristiques de débit et des données de chute de pression spécifiques à leurs produits, permettant aux ingénieurs de taille précisément et de spécifier des filtres pour leurs systèmes. La longévité de ces filtres est impressionnante, avec une durée de vie typique de 5 à 10 ans, selon le calendrier des applications et de la maintenance. Cette durée de vie prolongée contribue de manière significative à la rentabilité opérationnelle et à la durabilité des processus industriels, en particulier dans les secteurs du pétrole et de la production d’électricité où la fiabilité est primordiale.

Scénarios d’application et avantages techniques

La polyvalence du maillage métal filtrant s’étend sur une myriade d’industries, chacune bénéficiant de ses avantages spécifiques. Dans l’industrie pétrochimique, les cartouches en maille en acier filtrantes sont indispensables pour éliminer les catalyseurs, garder les pompes et assurer la pureté des produits raffinés, même dans des environnements à haute température et à haute pression. Les plantes métallurgiques utilisent ces filtres pour la protection du système hydraulique et la purification du liquide de refroidissement, améliorant la longévité des machines et la qualité du produit. Pour le traitement de l’eau municipale et industrielle, le filtrage du maillage est crucial pour la pré-filtration, la protection des systèmes membranaires et la garantie de décharge propre. La nature robuste d’un filtre en maille en laiton le rend adapté à certaines applications d’eau et d’huile où une combinaison de résistance à la corrosion modérée et d’une bonne formabilité est souhaitée.

Au-delà de ceux-ci, les filtres à maillage métallique personnalisés trouvent des rôles critiques dans l’aérospatiale pour le carburant et la filtration hydraulique, dans les produits pharmaceutiques pour le traitement stérile de l’air et du liquide, et dans les aliments et les boissons pour la clarification des produits. Les avantages techniques clés comprennent une résistance mécanique supérieure, permettant des pressions différentielles élevées; excellente résistance chimique et thermique, permettant une utilisation dans des milieux agressifs et des températures extrêmes; et la capacité de lavage à contre-courant ou de nettoyage chimique, prolongeant considérablement la durée de vie et réduisant les déchets opérationnels. Ces attributs contribuent collectivement à des économies opérationnelles substantielles, notamment une consommation d’énergie réduite en raison des baisses de pression plus faibles et de la durée de vie de l’équipement prolongé, minimisant ainsi les coûts de remplacement. La résistance à la corrosion inhérente des alliages spécialisés assure en outre des performances à long terme, même dans des environnements hautement corrosifs, offrant une fiabilité et une stabilité des processus inégalées.

Figure 3: Filtre en acier à haute performance dans un cadre industriel critique.

Confiance et expertise: notre engagement envers la qualité et le service

Notre engagement inébranlable envers la qualité est soutenu par l’adhésion aux normes et certifications rigoureuses de l’industrie, notamment ISO 9001: 2015 pour la gestion de la qualité et la conformité aux spécifications pertinentes ASTM et DIN. Cela garantit que chaque produit en maille métallique de filtre, d’un filtre en maille en laiton standard aux filtres à maillage métallique personnalisés sophistiqués, rencontre les repères les plus élevés pour les performances et la fiabilité. Avec plus d’une décennie d’expérience dans le développement et la fourniture de solutions avancées de maillage de filtrage, nous avons constitué une réputation d’expertise et de fiabilité, servant une clientèle mondiale qui inclut les principaux acteurs des secteurs de l’énergie, des produits chimiques et de la fabrication. Notre approche collaborative avec les clients, en se concentrant sur la compréhension de leurs défis uniques, a conduit à de nombreux cas de services réussis où nos solutions de filtration sur mesure ont considérablement amélioré les résultats opérationnels.

Nous comprenons qu’au-delà de la qualité des produits, un soutien complet et des processus transparents sont essentiels pour les partenariats B2B. Notre chaîne d’approvisionnement robuste et nos capacités de fabrication nous permettent d’offrir des cycles de livraison compétitifs, allant généralement de 2 à 4 semaines pour les articles standard et 4 à 8 semaines pour les filtres complexes en maille métallique personnalisés, garantissant que les délais du projet sont respectés. De plus, tous nos produits sont livrés avec une garantie complète de 12 mois, couvrant les défauts de fabrication et assurant la tranquillité d’esprit. Notre équipe de support client dédiée est toujours disponible pour fournir une assistance technique, des conseils d’installation et un service post-vente, renforçant notre position en tant que partenaire fiable dans la filtration industrielle. Les commentaires des clients mettent systématiquement notre réactivité et les performances supérieures de nos solutions de maillage en acier filtrant dans des applications exigeantes, solidifiant notre réputation d’expérience et d’autorité dans le domaine.

Questions fréquemment posées (FAQ) sur les filtres à maillage métallique

Q1: Quelle est la principale différence entre un filtre en maille en laiton et un maillage en acier filtrant?

A1: Un filtre en maille en laiton offre une bonne résistance à la corrosion dans l’eau et des applications chimiques légères, ainsi qu’une excellente formabilité et conductivité. Cependant, le maillage en acier filtrant (en particulier les grades en acier inoxydable) offre une résistance supérieure, une résistance chimique plus large (y compris les acides et des températures élevées) et est généralement plus durable pour exiger des environnements industriels. Le choix dépend fortement du milieu spécifique, de la température et de la pression de l’application.

Q2: Comment puis-je déterminer la bonne note de micron pour mon maillage de filtrage?

A2: La cote de micron correcte pour votre maillage de filtrage dépend de la taille des particules que vous devez éliminer, de la pureté requise du filtrat et de la chute de pression acceptable. Il est souvent déterminé par l’analyse des fluides de processus et la consultation avec des experts en filtration. Les applications critiques pour l’équipement de protection nécessitent souvent des cotes de micron absolues, tandis que la filtration primaire peut suffire à des notes nominales.

Q3: Les filtres à maillage métallique personnalisés peuvent-ils être conçus pour des conditions de fonctionnement extrêmes?

A3: Absolument. Les filtres à maillage métallique personnalisés sont spécifiquement conçus pour résister à des températures extrêmes, des pressions élevées et des environnements chimiques corrosifs. Cela implique de sélectionner des alliages spécialisés comme Monel, Hastelloy ou Inconel, et en utilisant des techniques de fabrication avancées telles que la construction multicouche ou le soudage spécialisé pour garantir des performances robustes.

Q4: Quelle est la durée de vie typique d’une cartouche filtrante en mailles?

A4: La durée de vie d’une cartouche de filtre à mailles métalliques peut varier considérablement en fonction des conditions de fonctionnement, de la charge des particules et de l’efficacité des cycles de nettoyage. Avec un entretien approprié, les cartouches de maille métallique filtrantes robustes peuvent durer de 5 à 10 ans, voire plus dans des applications moins exigeantes, offrant une excellente valeur et des fréquences de remplacement réduites par rapport aux filtres jetables.

Q5: Ces filtres sont-ils réutilisables et nettoyables?

A5: Oui, la plupart des filtres en maille métallique, en particulier ceux en acier inoxydable, sont conçus pour la réutilisabilité. Ils peuvent être nettoyés efficacement en utilisant diverses méthodes telles que le lavage à contre-courant, le nettoyage à ultrasons ou le nettoyage chimique, selon le type de matériau de contaminant et de filtre. Cette réutilisabilité est un avantage clé, contribuant à réduire les coûts opérationnels et la durabilité environnementale.

Q6: Quelles normes de l’industrie dois-je rechercher lors de l’approvisionnement en maille métallique filtrante?

A6: Lors de l’approvisionnement en maille de métal filtrant, recherchez les fabricants adhérant à des normes de gestion de la qualité internationales comme ISO 9001. De plus, les spécifications des matériaux suivent souvent les normes ASTM (American Society for Testing and Materials) ou DIN (Deutsches Institut Für Normung). Les exigences de demande spécifiques peuvent également nécessiter le respect des certifications spécifiques à l’industrie, telles que la FDA pour les contacts alimentaires et les boissons ou l’ASME pour les composants des navires de pression.

Q7: Quelle est l’importance du motif de tissage dans un maillage de filtrage?

A7: Le motif de tissage est extrêmement important pour un maillage de filtrage, car il influence directement l’efficacité de filtration, le débit et la résistance mécanique. Les motifs communs comprennent un tissage simple (ouvertures simples et grandes), un tissage à twille (plus fort, plus grand diamètre de fil possible) et un tissage néerlandais (précision de filtration élevée, tailles de petites pores, capacité de retenue élevée). La sélection de tissage est essentielle pour optimiser les performances du filtre pour des applications spécifiques.

Références

1. Smith, J. (2022). Technologies de filtration avancées pour les effluents industriels. Journal of Environmental Engineering and Science.

2. Chen, L. & Wang, H. (2021). Aspects métallurgiques de la fabrication et des applications de mailles métalliques. Journal de science et d’ingénierie des matériaux.

3. Rapport d’analyse du marché mondial de la filtration. (2023). Tendances et prévisions dans les médias de filtration industrielle. Insignes du marché de l’industrie.

4. Fédération européenne de filtration et de séparation. (2020). Lignes directrices pour la sélection et le fonctionnement des milieux de filtres métalliques. Revue de filtration et de séparation.

5. Normes American Society for Testing and Materials (ASTM) pour les tamis d’essai de fil tissé et le tissu du fil tissé industriel.

This is the last article

Informations de contact

Quick Link

Product

Copyright © 2025 Anping Tengde Metal Wire Mesh Products Co., Ltd.All Rights Reserved. Sitemap | Privacy Policy

Please leave us a message and we will get back to you shortly.

If you are interested in our products, you can choose to leave your information here, and we will be in touch with you shortly.